Какие инновации в производстве пресс-форм меняют отливку насосов?

2026-01-09

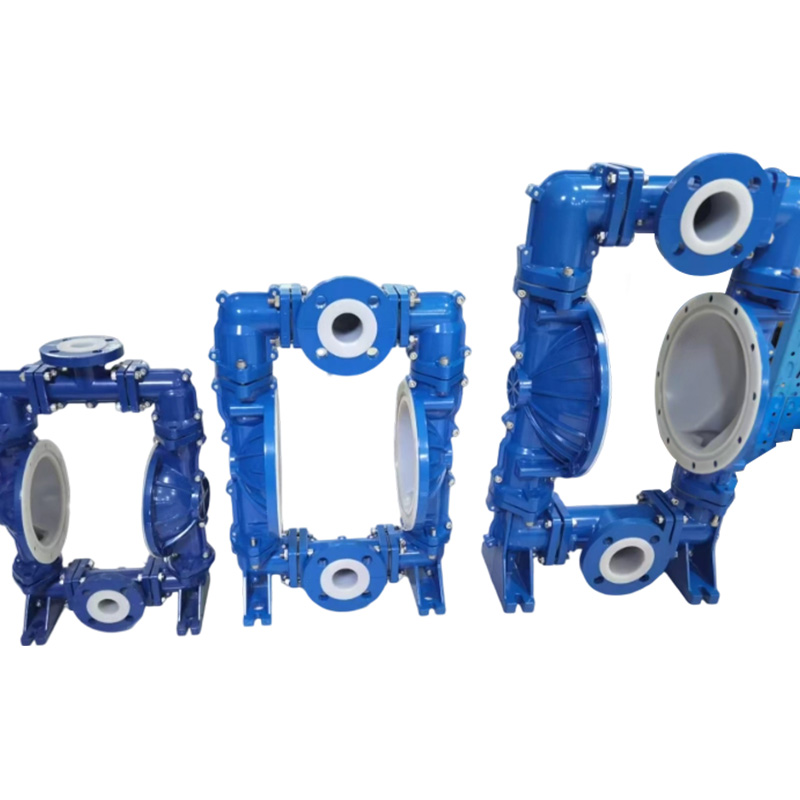

Последние достижения в изготовление пресс-форм оказывают глубокое влияние на отливки мембранных насосов , улучшая их производительность и долговечность. Эти инновации решают несколько ключевых задач производственного процесса, таких как точность, совместимость материалов и экономическая эффективность. Поскольку диафрагменные насосы необходимы в различных отраслях промышленности, включая сельское хозяйство, химическую обработку и очистку воды, эти усовершенствования в производстве пресс-форм заметно улучшают общую функциональность и надежность насосов.

Повышенная точность проектирования пресс-форм

Одной из значительных инноваций в производстве пресс-форм является повышение точности, достигаемое за счет передовых методов и технологий проектирования. Современное производство пресс-форм теперь включает в себя сложные системы автоматизированного проектирования (CAD) и автоматизированного производства (CAM). Эти инструменты позволяют создавать очень подробные и точные формы, которые гарантируют, что отливки компонентов диафрагменного насоса будут изготовлены в соответствии с точными спецификациями.

Эта точность имеет решающее значение для обеспечения правильной посадки и выравнивания таких деталей, как диафрагма, клапаны и корпус насоса. Когда эти компоненты отлиты с высокой точностью, они работают вместе более эффективно, уменьшая трение и снижая риск эксплуатационного сбоя. Кроме того, более точные формы приводят к получению более гладких поверхностей отливок, что может способствовать более равномерному потоку жидкости через насос.

Аддитивное производство и 3D-печать

Аддитивное производство, широко известное как 3D-печать, открыло новые возможности в производстве пресс-форм. 3D-печать традиционно используется для прототипирования, но все чаще используется для изготовления сложных конструкций форм для отливок диафрагменных насосов. Возможность создавать сложные формы со сложной геометрией, изготовление которых раньше было трудным или дорогостоящим, меняет способ производства отливок для насосов.

Формы, напечатанные на 3D-принтере, можно быстро и экономично изготовить по индивидуальному заказу, что особенно полезно для небольших производственных циклов или индивидуальных конструкций насосов. Такая гибкость позволяет производителям экспериментировать с новыми конструкциями, улучшая функциональность мембранных насосов. Например, используя 3D-печать, производители пресс-форм могут создавать формы, которые обеспечивают более точные каналы охлаждения или включают функции, улучшающие динамику потока внутри насоса.

Кроме того, 3D-печать позволяет быстрее создавать прототипы и тестировать, позволяя производителям выявлять потенциальные проблемы на ранних этапах производственного процесса. Такая скорость разработки сокращает общее время вывода на рынок новых конструкций насосов, что особенно важно в отраслях, которые полагаются на постоянную разработку эффективных насосных решений.

Улучшения в области материалов для форм и отливок

За последние годы материалы, используемые как для форм, так и для самих отливок насосов, претерпели значительные улучшения. Например, производители пресс-форм теперь используют более прочные и долговечные материалы, такие как высокопроизводительные стали и специальные сплавы, которые обеспечивают лучшую износостойкость и термическую стабильность. Эти материалы имеют решающее значение при работе с высокими давлениями и агрессивными химическими веществами, с которыми часто работают мембранные насосы.

Кроме того, производители форм также разработали новые покрытия и обработки для форм, которые помогают продлить срок их службы. Эти покрытия уменьшают износ в процессе литья, что помогает поддерживать целостность формы в течение нескольких производственных циклов.

Аналогичным образом, достижения в области литейных материалов, таких как алюминиевые сплавы с улучшенной коррозионной стойкостью и повышенной прочностью, оказывают значительное влияние на конечный продукт. Эти материалы обеспечивают лучшую производительность при использовании мембранных насосов, где насосы контактируют с агрессивными или абразивными жидкостями. Инновации в литейных материалах также способствуют повышению общей прочности и долговечности диафрагменных насосов.

Автоматизация и интеллектуальные технологии в производстве пресс-форм

Интеграция автоматизации и интеллектуальных технологий в производство пресс-форм также изменила процесс производства отливок мембранных насосов. Автоматизированные машины, оснащенные датчиками, роботами и искусственным интеллектом, теперь используются для мониторинга и контроля различных этапов процесса изготовления пресс-форм. Эти технологии гарантируют, что формы создаются последовательно и точно, снижая вероятность человеческой ошибки и повышая эффективность производства.

Например, интеллектуальные датчики, встроенные в машины для изготовления форм, могут обнаруживать отклонения температуры, давления или состава материала, что позволяет вносить коррективы в режиме реального времени. Такой постоянный контроль помогает поддерживать стабильное качество всех отливок, что особенно важно при производстве деталей, которые должны соответствовать жестким допускам.

Автоматизация также сокращает время и трудозатраты, необходимые для изготовления форм, что может значительно снизить производственные затраты.

English

English русский

русский